传 真:0772-2633229

邮 箱:394802868@qq.com

手 机:133-7721-4988

地 址:柳州市柳江区拉堡镇柳江大道37号九曲名邸304室 桂ICP备20003361号

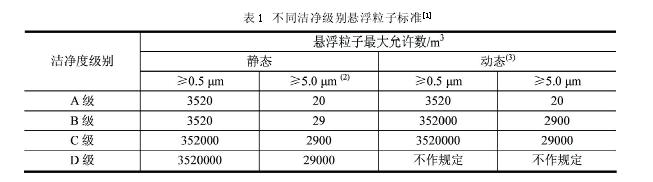

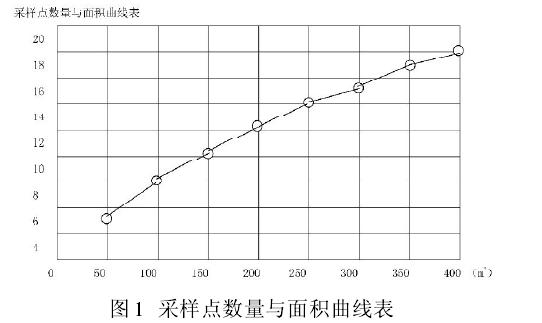

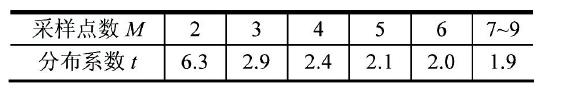

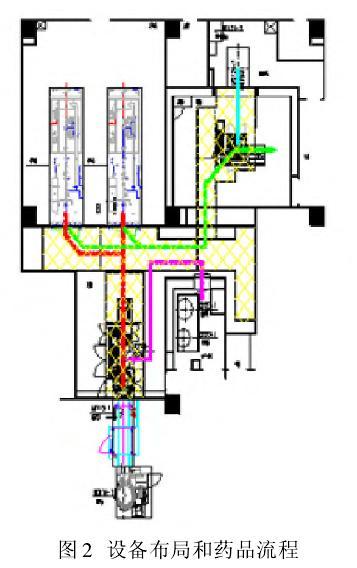

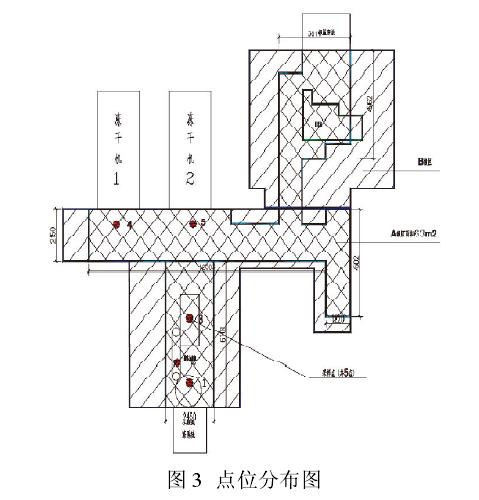

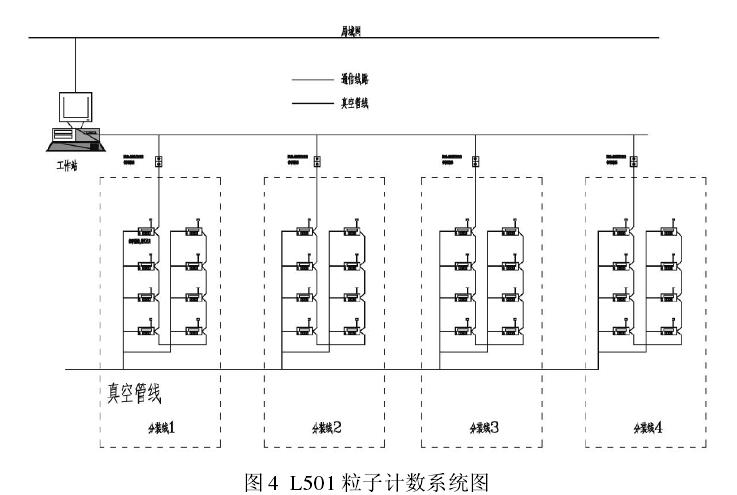

以下内容由广西鑫华净化工程有限公司独家设计提要 项目简介 该项目为兰州生物制品研究所多糖及多糖结合疫苗产业化项目(L501),为生物制药厂房。在该项目一层的4条分装线的A级区,安装粒子在线监测系统,进行洁净室环境的连续监测,需要通过我国GMP(2010 修订)的认证。 2 悬浮粒子在线监测系统的发展史 1999年ISO 14644-1中对悬浮粒子在线监测只字未提。 2000年ISO 14644-2 中说明装备了悬浮粒子在线监测系统的洁净室可以延长再认证时间。 2002年EU GMP Annex 1以及FDA指导中规定A 级操作区(核心区)必须安装悬浮粒子在线监测系统。 2010年中国 GMP 附录1中规定,要对A级区进行悬浮粒子的动态监测。 目前,中国的悬浮粒子在线监测系统大约有30~40套,全世界现在大约安装300~320套左右。 3 洁净室指标 按照中国《药品生产质量管理规范》(2010修订)附录1 的要求,无菌药品的生产必须符合洁净室分类等级的指导规则。 GMP 对各级别空气悬浮粒子的标准规定见表1。从表1可以看出,GMP 对0.5μm 和5μm 粒径的悬浮粒子进行控制,0.5μm的悬浮粒子是控制洁净室尘埃的主要指标,5μm的悬浮粒子为控制微生物的主要指标,粒子计数器的通道选择为0.5μm和5μm。 GMP将无菌药品生产所需的洁净区分为4个洁净级别。A 级为高风险操作区,如灌装区、放置胶塞桶和与无菌制剂直接接触的敞口包装容器的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。单向流系统在其工作区域必须均匀送风,风速为0.36 m/s ~0.54m/s(指导值)。应当有数据证明单向流的状态并经过验证。在密闭的隔离操作器或手套箱内,可使用较低的风速。B级指无菌配制和灌装等高风险操作的A级洁净区所处的背景区域。C级和D级指无菌药品生产过程中重要程度较低的操作洁净区。 在A级区,无菌药品、容器以及药品包装物裸露在周围环境之中,而周围环境必须保证维持药品的无菌性。其临近的空气必须具有适当的“粒子质量”,即:粒子数量小于3520/m3,粒径范围为0.5μm 以上。粒子测试点应具有代表性,通常在其工作区域,处于气流中,测试工作应在药品的灌装 / 密封作业时进行。上述空气洁净度相当于“1 00 级(I SO 第 5 级)”。 在进行悬浮粒子的动态监测时,根据洁净度级别和空气净化系统确认的结果及风险评估,确定取样点的位置并进行日常动态监控。在关键操作的全过程中,包括设备组装操作,应当对A级洁净区进行悬浮粒子监测。生产过程中的污染(如活生物、放射危害)可能损坏尘埃粒子计数器时,应当在设备调试操作和模拟操作期间进行测试。A级洁净区监测的频率及取样量,应能及时发现所有人为干预、偶发事件及任何系统的损坏。灌装或分装时,由于产品本身产生粒子或液滴,允许灌装点≥5.0 μm的悬浮粒子出现不符合标准的情况。在A级洁净区和B 级洁净区,连续或有规律地出现少量≥ 5.0 μm 的悬浮粒子时,应当进行调查。应当根据产品及操作的性质制定温度、相对湿度等参数,这些参数不应对规定的洁净度造成不良影响。 4 设计方案 4.1 采样模式的选择 悬浮粒子的在线监测共用3种采样模式:人工采样,顺序采样(巡检),持续采样。在ISO 14644-1 中没有提到采样方式。我国 GMP 只提到要进行 动态监测,对照欧盟 GMP,在其附录1 中注明对A 区必须进行连续监测,同时有几个好处 (1)ISO 14644-2 规定,安装了粒子连续监测系统的第 5 级洁净室可以每12 个月进行一次验证,而没有安装粒子连续监测系统的第5级洁净室则需要每6个月进行一次再确认。虽然一次性投资比较大,但可以节省昂贵的验证费用。 下面是 ISO 14644-2 的 4.2.4 条和 4.2.5 条规则: 4.2.4 Where the installation is equipped with in-strumentation for continuous or frequent monitoring of the airborne particle concentration, and air pressure difference, where applicable, the maximum time inter-val as stated in Table 1 may be extended, provided that the results of continuous or frequent monitoring remain within the specified limit (s). 4.2.5 In those installations that require additional tests, and where the installation is equipped with instru-mentation for continuous or frequent monitoring of the test parameter applicable, the maximum time interval(s) as stated in Table 2 may be extended, provided that the results of continuous or frequent monitoring remain within the specified limit (s). (2)FDA 行业指南中注明:用远程遥控计数系统监测非生物颗粒通常比使用便携式计数装置对系统的干涉更少(意思是安装持续采样系统更能得到 FDA 的认可)。 4.2 采样点数量 中国、欧盟 EU GMP 和 FDA 法规中没有关于连续监测系统的标准和指导性文件中很少提及采样数量。只有依据 ISO 14644-1 的数量计算公式: NL=A0.5 采样最少数量等于面积的平方根(见图1),四舍五入后取整数。 式中:NL为最小采用点数;A为洁净室或洁净区面积( m2)。该项目每条灌装线 A 级区面积大约为63m2,按计算公式:N = =7.94 个,取整数8 点。因采样点数量在大于1 且小于等9情况下,需计算95% 置信上限(UCL),因计算比较复杂,我们只列出总均值的 95% 置信上限 UCL 计算公式:95%UCL= X+ t×(S / N0.5) 式中:X为洁净室的平均粒子浓度的总均值;S 为平均值的标准偏差;N为采样点的总数;t 为分布系数。 如果在室内95%UCL平均浓度统计值≤级别上限,每 m3空气内,0.5 μm,小于 3500 个,5 μm,小于1个落菌数,则洁净室或洁净区被认为是达到了规定的空气洁净度等级。 如果是由于测量差错或异常低的离子浓度,而产生单个的、非随机性的“界外值”,影响95%UCL的计算结果而不能满足规定的空气洁净度等级,在符合条件的情况下,可以把该“界外值”排除,但最多只有一个测量值排除在外。 4.3 采样点布置 在布置采样点之前我们先讨论一下生产设备的布局和药品流程。 A.设备布局和药品流程(见图2) 无菌原液经过配制后,转移到分装线,灌装加塞,送入冻干机。从冻干机取出来的粉剂运到轧盖机轧盖后,变成成品运出车间。 B. 采样点布置 关于采样的具体布置方面,中国 GMP 在附录1中提到“根据洁净度级别和空气净化系统确认的结果及风险评估,确定取样点的位置并进行日常动态监控”。而欧盟EU GMP和FDA指导都没有具体硬性规定,EU GMP Annex1 和 FDA 指导说明:建议在一些可能发生问题的点上,在最容易对裸露的药品、容器和包装物产生沾染的地点进行,如入口、出口和操作位置等。因为操作人员及由于其运动对空气流动造成的干涉是最有可能导致污染的,对这些干涉点应该加以监测;在靠近门口处选取一个针对整个车间的监测点将会以B级及其附近区域作为参照点,以及在污染物即将进入房间的时候可以进行预警。所有的采样点都必须设在工作高度,以便有效地确定暴露在空气中的无菌物质经过的某一区域的空气质量。监测探头的放置位置必须使其能够获取有效的气体样品,具体点位分布见图3。 4.4 设备选型 粒子计数器包括:等动力取样头、采样管、激光分析仪。 A)粒子通道尺寸选择 理瓶 1#;灌装头 2#;压塞 3#;2 台冻干机4~ 5# 。 按GMP要求选择0.5μm 和5μm二种粒子通道。0.5μm 主要是用来控制洁净度;5μm主要是用来控制菌落数。 B)流量选择 1)按 ISO 14644-1 标准计算,必须同时满足下面规定: 在指定的空气洁净度等级下被考虑粒径的最大浓度限值时,在每个采样点要采集能保证检测出至少20个粒子的空气量。 每次采样量必须大于2L。 采样时间最少为1 min。 每个采用点的每次采样量公式: VS=(20/Cn·m)×1000 式中:VS为每个采用点的每次采样量(L);Cn·m为被测洁净室空气洁净度等级被考虑粒径的最大浓度(个/ m3); (1)计算0.5μm 最大浓度限值3500个VS=(20/3500)×1000 = 5.71 L (2)计算5μm 最大浓度限值1个(EU GMP的分类标准,ISO 14644-1 的计算公式)。 VS=(20/1)× 1000 = 20000 L 2)按 GMP 规定进行计算 20000 L 这个数字相差巨大,为了解决矛盾,在 2003 年 EC GMP Annex 1 要求,在日常监测中每次计算采样量必须大于 1 m3;我国 2010 版 GMP也规定,在确认A级洁净区的级别时,每个采样点的采样量不得少于1 m3;而不是按1999年ISO14644-1计算的20000 L。 如选用2.83 L/min 流量粒子计数器,采样时间T=1000/2.83L=353(min)。 如果采用 28.3 L/min 流量粒子计数器,采样时间 T=1000/28.3L=35(min)。 基于上述原因,考虑到日常工作前,要确认该洁净室的洁净级别,如选用2.83L/min小流量检测仪,显然在生产前等待353分钟的采样验证时间太长,不符合我们的需求。我们在这个项目上选用0.5μm+5μm 二通道,28.3 L/min,在线激光粒子计数器。 4.5 采样头的安装位置 ISO 14644-1 规范说明:对于单向流洁净室,采样口应对着气流方向;对于非单向流洁净室,采样口宜朝上,采样口处的采样速度均应尽可能接近室内气流速度。 GMP 原则:采样头应安装在接近工作高度和产品暴露处。该灌装车间是采取无菌灌装,还要求取样空气接近产品暴露处12 英寸(30 cm)以内,采样头宜垂直向上安装。 同时为了避免采样头安装位置影响操作和物流通道,我们需要按现场实际的情况对采样管进行特殊异型加工,安装的地点和方式既能通过EU GMP验证需求,又不影响生产操作。 4.6 采样动力 由于该项目楼内没有 PV(真空)系统,需要额外配置 PV 泵。我们采用一用一备双 PV 泵。 4.7 电源动力 在二层空调机房值班室(粒子计数工作站所在地点),安装一台给粒子计数系统供电的配电箱,所有 PV 泵电源,粒子计数器电源均取自此配电箱。PV 泵的起 / 停,由配电箱的开关手动操作。 4.8 通信线路布置 粒子计数器的通信为RS485总线接口,为了方便同工作站通信,我们需要将 RS485 信号转换成RS232 接口。 4.9数据采集分析软件及 G MP验证 支持电子签名和追溯性。 实现显示监测数据,调用和浏览历史数据,可显示数据图表,支持报告生成可实现人机界面:在同一采样点,连续的监测将会建立起生产过程中监测值典型基线,根据基线可以经验地确定报警极限和动作极限。 可置入用户的厂房平面图,立面图,设备图等,支持自动验证功能(21CFR PART 11);可以设置密码和用户登录权限可实现软硬件报警功能。 5 结论 悬浮粒子在线监测系统的应用,在我国制药企业还属于新型测试方法,兰州生物制品研究所多糖及多糖结合疫苗产业化项目(L501 项目)虽是首次使用这个系统,但很明确其建立的目的,是为了定义此检测系统,记录所有过程中(包括非生产及生产)关键区域空气微粒存在的实际状况,监测环境及空调系统状态,并将空气中尘埃的颗粒和数量进行自动连续的精准监测和记录,最终以数据报告的形式出现在监测人员面前。此系统在明细简化报告的同时,进一步监控了生产过程,降低了偏差及产品制品出现变更的概率,更加保证了整个生产过程的完整性和安全性,增强了环境监测的力度,并促使产品的质量大大提高。安装悬浮粒子在线监测系统在初始状态时投资较大,却可在后期对验证费用开源节流;且用远程遥控技术系统检测非生物颗粒通常比使用便携式计数装置对系统的干涉更少,可使其更加符合FDA,EU 及 SFDA 的 GMP 规定。 如今,在中国、欧盟 EU GMP 和 FDA 法规中还没有关于连续监测系统的标准和指导性文件,因此连续监测系统采样数量只有依据 ISO 14644-1 的数量计算公式:N=A0.5,采样最少数量等于面积的平方根,四舍五入取整数。而采样时则建议在一些可能发生问题的位置上进行布点,如裸露的药品、容器和包装物容易产生沾染的地方。粒子通道一般选择0.5μm 和5.0μm 两种,流量选择 28.3 L/min的在线激光粒子计数器。 显然,悬浮粒子在线监测系统在兰州生物制品研究所的应用刚刚开始,对于其使用和维护还处于摸索阶段,仍然有很多不足之处还需改进。尽管如此,但其性能的强大及使用的必要在经过一段时间的测试后已初见成效,我们还需更进一步地研究和拓展其功能,并要对其监测的功效进行分析,从而在各个方面确保系统运转的正常,起到对于制品过程的监测作用。 柳州厂房装修