传 真:0772-2633229

邮 箱:394802868@qq.com

手 机:133-7721-4988

地 址:柳州市柳江区拉堡镇柳江大道37号九曲名邸304室 桂ICP备20003361号

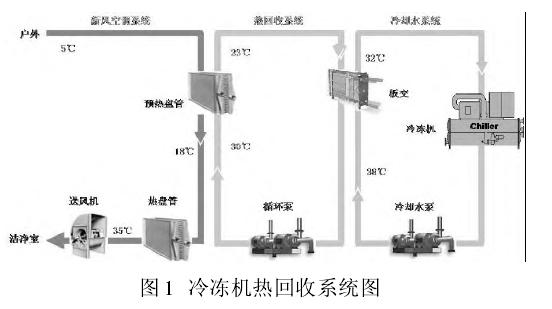

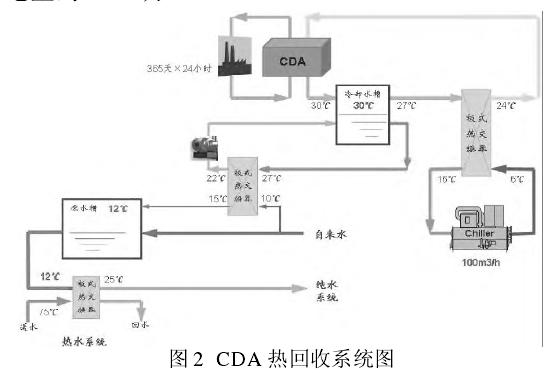

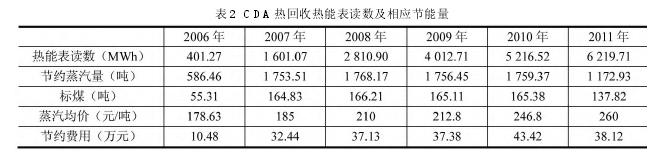

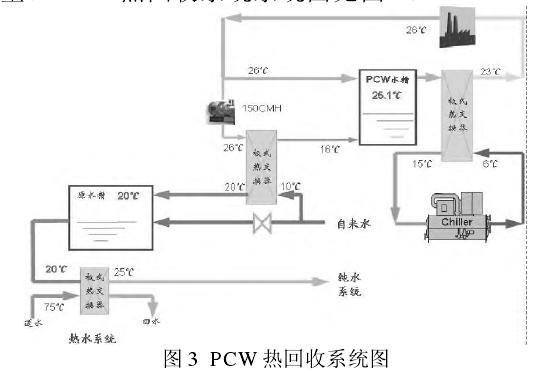

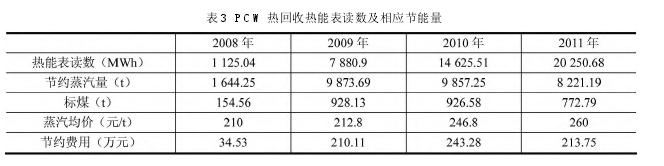

1 公用动力系统简介 华虹 NEC(FAB1)的公用动力系统的主要相关参数如下: (1)干燥压缩空气系统(CD A),主要用作精密的半导体工艺设备中气动元件的驱动能源,C D A 机组使用冷冻水降温。供气压力:0 . 7 5MPa;冷却水温度:送水温度 24℃,回水温度 30℃;冷却介质:冷冻水(冷冻水降温冷却水)——消耗冷冻机电量。 (2)工艺设备冷却水系统(PCW),主要用于生产设备发热的冷却,应用冷冻水进行降温。系统流量:1600 m3/h;系统温度:送水温度 23℃,回水温度 26℃;冷却介质:冷冻水——消耗冷冻机电量。 (3)热水系统(Hot Water)主要用于各类空调机的供热,使用外购蒸汽来加热。热水温度:送水温度 65℃,回水温度 40℃;加热介质:蒸汽— 消耗蒸汽量。 (4)冷冻水系统(Chiller Water),由 5 台1150U.S.RT,3 台 2250U.S.RT 的特灵三级离心式制冷压缩机组提供整个华虹 NEC 的制冷需求。冷冻水温度:送水温度 6℃,回水温度 11℃—— 消耗冷冻机电量;冷却水温度:送水温度32℃、回水温度38℃—— 排放热量。 (5)纯水系统(UPW),纯水在集成电路的制造过程中是必不可少的工艺介质之一,纯水的纯度直接关系到集成电路制造工艺的等级。为了确保纯水制造过程中稳定的水处理效果,在冬季,必须将原水(自来水)预热到 25℃才能进入UPW的水处理工艺。纯水系统流量:150 m3/h(日平均110m3/ h)。 原水温度(冬季):进口温度 5℃~15℃,出口温度 25℃;加热介质:热水 —— 消耗蒸汽量。 (6)新风系统(OA C),通过冷、热盘管及多级过滤器等控制整个洁净室环境的温湿度和空气洁净度。新风量:600000 m3/h;新风平均温度(冬季):5℃;送风温度:23℃;加热介质:热水 —— 消耗蒸汽量;除湿介质:冷冻水 ——消耗冷冻机电量。 2 节能技改项目的实施 现代半导体芯片工厂的生产工艺要求全年四季连续生产,并应保持芯片生产环境具有严格控制的空气洁净度、温度、湿度。生产所需压缩空气、工艺设备冷却水等即使在冬季,冷量的大量需求仍然是必不可少的。半导体芯片工厂这种既需热也需冷的特殊要求,为我们实施相关节能改造,特别是能源互补再利用的设想提供了依据和巨大的潜力。作为相关动力设备的主要负责团队,充分发挥聪明才智,提出了很多有建设性的改造意见并从2004年开始陆续实施,实现了节能减排的目标,取得了良好的社会效益和经济效益。以下就是这些节能改造的介绍。 (1)冷冻机热回收 改造前,冬季空调新风(OAC)机组需要将室外 5℃的新风,由蒸汽加热至 35℃再进行处理。节能改造是将冷冻机制冷过程中原排向大气的热量回收利用,通过加装的板式热交换器加热循环水,再使循环水先通过OAC机组前新增的预热段盘管与新风进风进行热交换。一方面将新风预热升温至18℃,节约了蒸汽耗量;同时冷冻机的冷却水被新风间接冷却,节约了冷却塔散热的耗电量及对大气的热量排放。冷冻机热回收系统见图1。 节能效果计算:节约蒸汽量按6台OAC机组额定风量 600000 m3/h、温升 13℃,每年运行4个月(120天)、每天24h计算,可节约蒸汽量约10942.48 t。节电量按每组冷却塔风扇平均少开一台,每台风扇功率为7.5 kW,每年运行4 个月计算,风扇节电量约2.16万 kWh;但循环泵耗电量(循环泵2用 1 备,每台功率37 kW,按每年运行4个月多21.31万kWh,所以年多耗电约19.15 万kW h 。 实际节能成果,冷冻机热回收系统安装有电能表和热能表,2005 年 12 月投入运行使用后,蒸汽用量明显降低,节能效果见表1。累计节约蒸汽量为 37225.15 t,折合标煤 3499.16 t,节约蒸汽费用为 792.85 万元。冷却塔风扇节电量 38.88 万kWh,但循环泵耗电量 =191.81 万 kWh,所以多耗电 152.93 万 kWh,总共节约费用 701.09 万元,折合节约标煤为 2881.33 t。 (2)CDA 热回收 改造前,冬季低温的自来水原水需要先由蒸汽加热到 25℃才能进入纯水的制造流程中,CDA的节能改造是利用原需要冷冻水去降温的CDA机组产生的热量。只增加一台板式热交换和循环泵实现提升原水箱水温的目标,一方面节约了蒸汽耗量,同时 CDA 冷却水被原水冷却,节约了冷冻机制冷的耗电量。CDA 热回收系统见图 2。 节能效果计算,节能改造前冷冻水流量为134m3/h、100 m3/h,送水温度6℃、回水温度 16℃。节约蒸汽量按每年使用4个月(120 天)、每天24h计算,约1669.43 t。 节电量按每年运行4个月计算为20.77万kWh,循环泵耗电量,循环泵1 台、功率为3.7 kW,每年运行4 个月计算耗电量为1.07 万 kWh,每年4 个月计算耗电量为1.07 万 kWh,每年节电量约 19.7 万 kWh。 节能成果,CDA 热回收系统安装有热能表,2006 年 11 月投入运行使用后,蒸汽用量和冷冻水负荷明显降低,节能效果见表 2。实际每年运行周期为 11 月至次年 4 月,截至 2011 年 11 月,累计运行 31 个月,累计节约蒸汽量为 8796.86 t,折合标煤 854.47 t,节约蒸汽费用为 191.34 万元。如果不考虑板换的损失,节约的制冷量等于节约的电量,故冷冻机节电量约113.09 万 kWh,循环泵耗电量为8.26 万 kWh,总共节约费用 254.24 万元,节能减排量折合标煤为1277.98 t。 (3)PCW 热回收改造前,冬季低温的自来水原水需由蒸汽加热到 25℃才能进入纯水的制造流程中。PCW 节能改造,是利用原需要冷冻水降温的 PCW循环从产设备产生热量。仅仅是增加一台板式热交换器和循环泵,实现提升原水温的目标。一方面节约了蒸汽耗量,同时一部分 PCW 回水被原水预冷却,降低了 PCW 水的温度,节约了冷冻机制冷的耗电量。PCW 热回收系统系统图见图 3。 节能效果计算:节约蒸汽量按原水流量为 110m3/h ,原水温度 1 0 ℃,改造后可升为 2 0 ℃,原水加热后温度 25℃,每年运行 5 个月(150 天)每天 24 h 计算,可节约蒸汽量约 6 751.37 t;PCW降温减少的耗冷量折合节电量按流量为1600 m3/h,PCW 水箱温度从 26℃降低到 25.1℃,PCW 送水温度为 23℃,每年运行 5 个月(150 天)每天 24 h计算,节电量约为 109.96 万 kWh;综合节电约104.56 万 kWh。 节能成果,PCW 热回收系统节能改造安装有热能表,2008 年 12 月投入运行使用后,蒸汽用量和冷冻水负荷明显降低,节能成果见表 3。实际每年运行周期为 11 月至次年 4 月,截止至 2011 年11月 ,累 计 运 行 1 8 个 月 累 计 节 约 蒸 汽 量 为29 596.37 t,折合标煤为 2 782.06 t,节约蒸汽费用为 701.67 万元。如果不考虑板换的损失,96.37 t,折合标煤为 2 782.06 t,节约蒸汽费用为 701.67 万元。如果不考虑板换的损失,节约的制冷量相当于节约的电量,故冷冻机节电量约368.19 万 kWh。耗电量实际每年运行周期为 11 月至次年4 月,截至 2011 年 11 月,累计运行18 个月):水泵耗电量约 19.44 万 kWh,综合节电量348.75 万 kWh,总共节约费用 910.92 万元,总共节能量折合标煤为4 191.01 t。